Бетонные пороховые приводные патроны

Бетонные пороховые приводные патроны... Звучит сухо, но за этим скрывается целый мир проблем и решений, особенно если речь идет о тяжелой промышленности, строительстве и взрывных работах. Часто, когда люди говорят об этом, вспоминают про стандартные решения, про готовые комплекты. А ведь реальность, как всегда, куда сложнее. В этой статье я хочу поделиться не столько теоретическими знаниями, сколько опытом, который мы накопили в ООО Ибинь Наньси Синьшэн Технологические Разработки за годы работы в этой сфере. Речь пойдет о нюансах, о подходе к проектированию и изготовлению, о том, на что стоит обратить внимание, чтобы избежать проблем.

Основные проблемы и распространенные ошибки

Первая проблема, с которой мы сталкивались постоянно – это неравномерный выстрел. Даже при соблюдении всех технических требований, часто получалось, что энергия взрыва распределяется не равномерно по всей поверхности бетона, что приводит к снижению эффективности разрушения или, что еще хуже, к повреждению окружающей конструкции. Причина часто кроется не в самих патронах, а в неправильном проектировании системы, в недостаточной проработке геометрии, в игнорировании типа бетона. Видите ли, не все бетон одинаково хорош, и стандартный патрон может просто не справиться.

Еще одна распространенная ошибка – неправильный выбор порохового заряда. Люди часто руководствуются общими рекомендациями, не учитывая специфику задачи. Нужен ли нам просто разрушить бетон, или нужно создать контролируемый разлом? Нужна ли нам максимальная мощность, или важна точность воздействия? Эти вопросы нужно задавать в самом начале работы. Например, мы однажды получили заказ на демонтаж бетонного столба, который оказался покрыт толстым слоем арматуры. Простое применение стандартного бетонного порохового приводного патрона привело к неполному разрушению столба, и нам пришлось прибегнуть к дополнительным взрывам. Это, конечно, увеличило время работы и затраты.

И, конечно, нельзя забывать о безопасности. Работа с взрывчатыми веществами – это всегда серьезная ответственность. Недостаточный контроль качества, неправильное хранение и транспортировка могут привести к трагическим последствиям. Мы в нашей компании уделяем этому особое внимание, внедряем строгие процедуры контроля на всех этапах производства. И, знаете, это оправдывает себя. Лучше потратить немного больше времени и сил на обеспечение безопасности, чем потом иметь проблемы с законом и репутацией.

Геометрия патрона и ее влияние на результат

Давайте остановимся подробнее на геометрии. Она играет критически важную роль в определении направления и мощности взрыва. Мы экспериментировали с различными конструкциями: от классических цилиндрических до более сложных, с угловатыми элементами. И, действительно, разница в результатах была заметна. Например, при разрушении больших бетонных конструкций, угловые элементы позволяют лучше рассеять энергию взрыва, предотвращая образование трещин и сколов. На практике, это может значительно упростить и ускорить демонтаж.

Но просто придумать интересную геометрию недостаточно. Важно точно рассчитать все параметры: угол наклона, размеры углов, толщину стенок. Для этого мы используем специализированное программное обеспечение и проводим масштабные моделирования. Только так можно добиться оптимальной эффективности патрона. Мы даже разработали собственный алгоритм расчета деформации бетона при различных типах взрывных устройств, который постоянно совершенствуем.

Важно помнить, что геометрия патрона должна соответствовать типу бетона и условиям проведения взрывных работ. Для мягкого бетона можно использовать более компактные патроны, а для твердого – более мощные. И это не просто предположения, это результат многолетних исследований и практического опыта. Иногда, даже небольшое изменение геометрии может существенно повлиять на результат.

Материалы и их влияние на надежность

Второй важный аспект – выбор материалов. Патрон должен быть изготовлен из прочных и устойчивых к деформациям материалов. Обычно используются сталь, полимерные материалы и различные типы взрывчатых веществ. Но не все материалы одинаково подходят для этой цели. Например, дешевая сталь может деформироваться под воздействием взрыва, что приведет к утечке энергии и снижению эффективности.

Мы тщательно отбираем поставщиков материалов, проверяем их качество и проводим испытания на соответствие требованиям. Используем различные марки стали, от углеродистой до нержавеющей, в зависимости от условий эксплуатации. Например, для патронов, используемых в агрессивных средах, мы используем специальные полимерные покрытия, которые защищают металл от коррозии.

Использование качественных материалов – это залог надежности и долговечности патронов. Это также снижает риск возникновения аварийных ситуаций и повышает безопасность работы. Мы не экономим на материалах, потому что понимаем, что это инвестиция в будущее нашей компании и наших клиентов. И это, в конечном счете, оправдывается.

Особенности работы с разными типами бетона

Работа с различными типами бетона требует индивидуального подхода. Мягкий бетон разрушается легче, но требует более точного расчета мощности взрыва. Твердый бетон требует более мощных патронов и более сложной геометрии. Гидрофобный бетон – это отдельная тема, требующая использования специальных взрывчатых веществ и технологий.

Мы проводим предварительные исследования, чтобы определить тип бетона и его характеристики. Используем различные методы, такие как ударный тест, анализ состава бетона, визуальный осмотр. На основе полученных данных мы разрабатываем оптимальную конструкцию патрона и подбираем подходящее взрывчатое вещество. Это позволяет нам добиваться максимальной эффективности разрушения при минимальных затратах.

Особое внимание уделяем работе с армированным бетоном. Арматура может деформироваться под воздействием взрыва, что приводит к неполному разрушению конструкции. Поэтому мы используем специальные патроны с повышенной мощностью и угловой конструкцией, которые позволяют лучше воздействовать на арматуру. И, конечно, необходимо тщательно контролировать параметры взрыва, чтобы избежать повреждения соседних конструкций.

Технологии производства и контроль качества

Мы используем современное оборудование для производства бетонных пороховых приводных патронов. Автоматизированные линии позволяют нам повысить производительность и снизить вероятность ошибок. Важным этапом производства является контроль качества на всех этапах. Мы используем различные методы контроля, такие как ультразвуковой контроль, рентгенография и механические испытания.

Каждый патрон проходит несколько этапов контроля качества, прежде чем быть отгружен клиенту. Мы проверяем его размеры, вес, геометрию, прочность и устойчивость к деформациям. Только патроны, которые соответствуют всем требованиям, поступают в продажу. Мы не допускаем на рынок некачественной продукции, потому что это может привести к серьезным последствиям.

Помимо автоматизированного контроля качества, мы проводим ручной осмотр каждого патрона. Это позволяет нам выявить дефекты, которые не могут быть обнаружены с помощью автоматизированных систем. Мы также используем статистические методы контроля качества, которые позволяют нам отслеживать изменение параметров продукции и выявлять причины дефектов. Это позволяет нам постоянно улучшать качество нашей продукции и повышать удовлетворенность наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

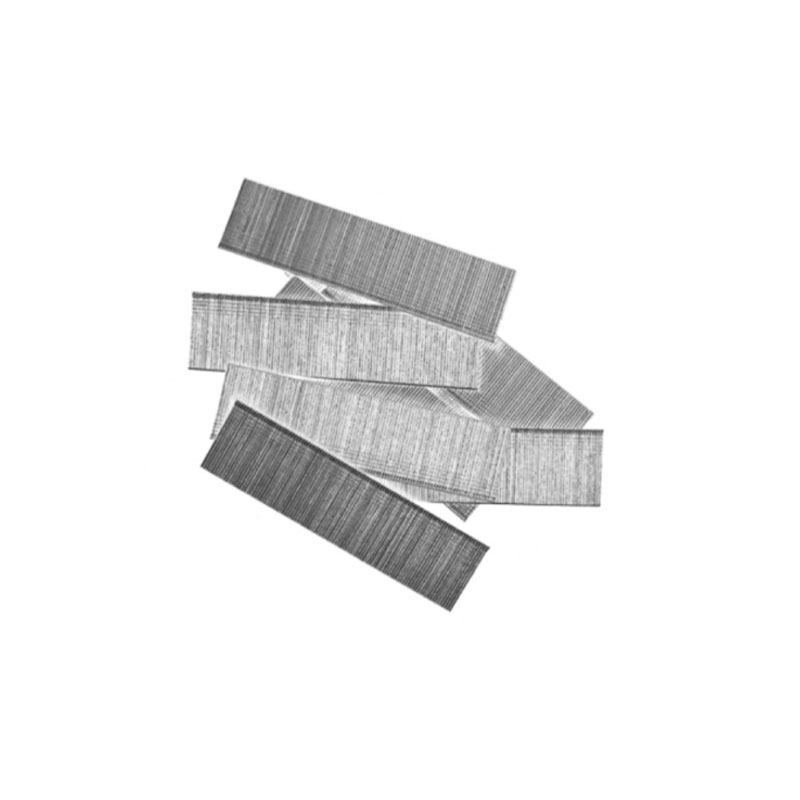

Гвозди цельные для деревянной обрешетки

Гвозди цельные для деревянной обрешетки -

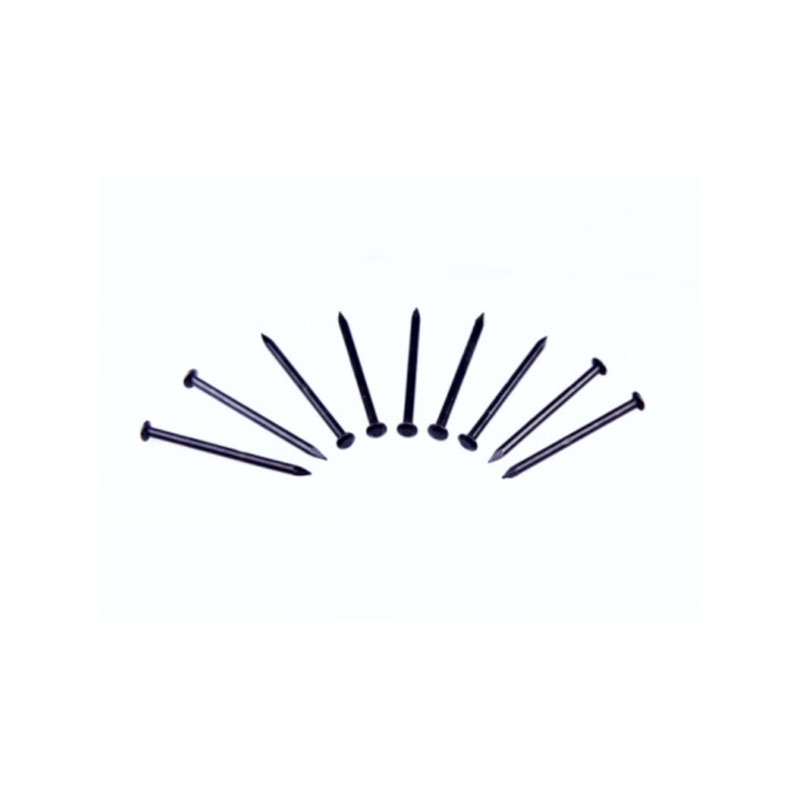

Прямые ногти

Прямые ногти -

Премиум-версия Быстромонтажный гвоздезабивной пистолет

Премиум-версия Быстромонтажный гвоздезабивной пистолет -

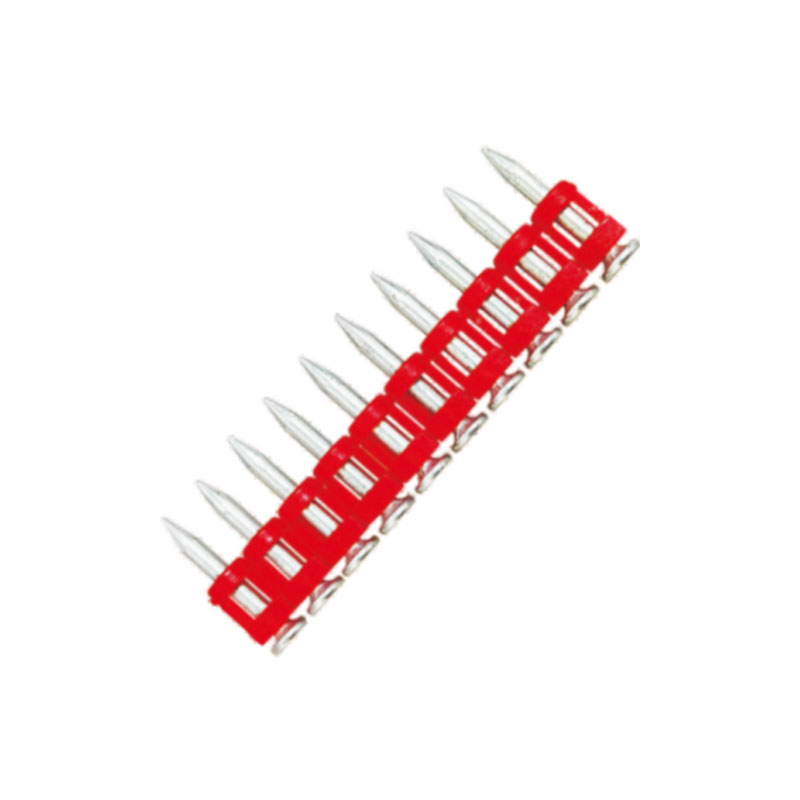

GP со штифтом для стрельбы

GP со штифтом для стрельбы -

Прямые синие и белые стальные гвозди, сталь 55#

Прямые синие и белые стальные гвозди, сталь 55# -

Гвозди PS

Гвозди PS -

Пороховой гвоздезабивной пистолет DP301

Пороховой гвоздезабивной пистолет DP301 -

GP110 газовый гвоздезабиватель для теплоизоляции

GP110 газовый гвоздезабиватель для теплоизоляции -

X-660 Коррозионностойкий

X-660 Коррозионностойкий -

Цельные мини-гвозди с головкой типа O, Ø16 мм

Цельные мини-гвозди с головкой типа O, Ø16 мм -

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZ

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZ -

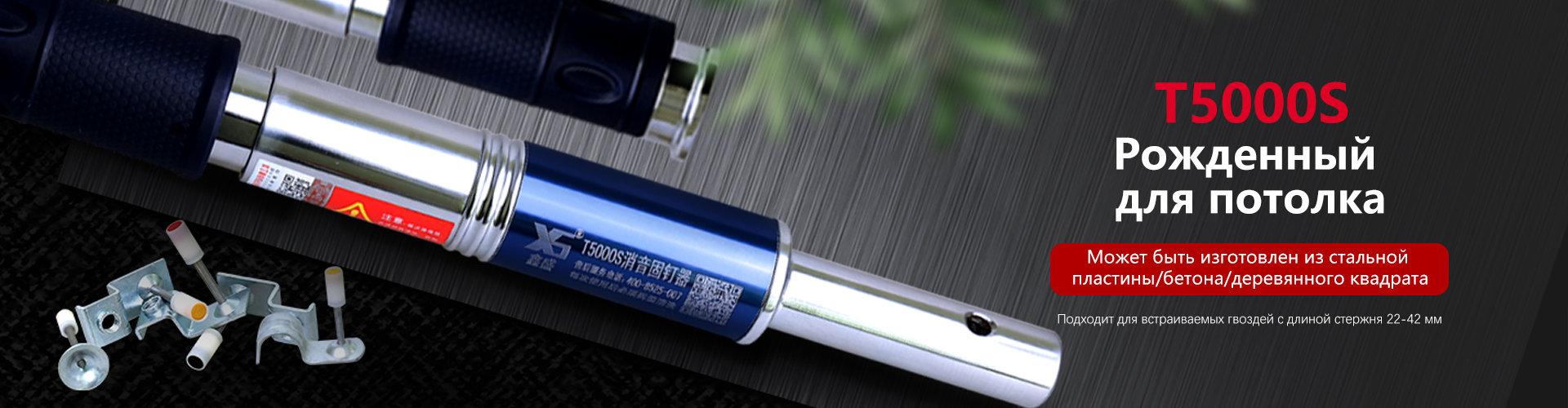

T 5000S Быстромонтажный

T 5000S Быстромонтажный

Связанный поиск

Связанный поиск- Газовый монтажный пистолет hilti поставщики

- Оптом монтажный пистолет 301

- Монтажный пороховой ручной пистолет

- Монтажный пистолет для дюбелей пороховой строительный производители

- Китай пневматический строительно монтажный пистолет

- Газовый монтажный пистолет gsr40a цена

- Пистолет для гвоздей пороховой инструкция производители

- Оптом скобозабивной пистолет пневматический

- Рабочая головка бетонного монтажного пистолета цена

- Ведущий бесшумный пороховой гвоздь