Газовый баллон завод

На первый взгляд, газовый баллон завод – это довольно простая задача. Закупил материалы, собрал, продал. Но это лишь верхушка айсберга. Фактически, это целая система, требующая строгого соблюдения норм безопасности, квалифицированного персонала и постоянного контроля качества. Недавно вспоминал один случай, когда мы, по сути, чуть не допустили серьезную аварию из-за невнимательности – это заставило меня еще раз серьезно задуматься о всей цепочке производства, от выбора поставщиков до конечного потребителя.

Особенности проектирования и производства

Проектирование газового баллона – это не просто чертежи и расчеты. Тут важную роль играет соответствие требованиям нормативных документов, таких как ГОСТ и международные стандарты. Нужно учитывать давление газа, температуру окружающей среды, способ транспортировки и хранения. В нашем случае, мы часто сталкиваемся с запросами на нестандартные баллоны – например, для специфических промышленных газов или для особых условий эксплуатации. Такие заказы требуют более тщательного проектирования и использования более дорогостоящих материалов.

Производственный процесс, как правило, включает в себя несколько этапов: подготовку металла, штамповку, сварку, контроль качества, нанесение защитного покрытия и маркировку. Каждый из этих этапов требует высокой точности и квалификации персонала. Автоматизация, конечно, помогает, но ручной труд по-прежнему остается необходимым, особенно на этапах контроля качества и финальной сборки. Нельзя недооценивать роль человека в обеспечении безопасности.

Недавно мы сотрудничали с предприятием, занимающимся производством баллонов для медицинского кислорода. Требования к этим баллонам – самые строгие. Даже незначительные отклонения от нормы могут привести к серьезным последствиям. Их система контроля качества включала в себя не только визуальный осмотр и гидравлические испытания, но и спектральный анализ металла. Сложно поверить, но даже при таких мерах предосторожности, иногда возникали небольшие дефекты, которые требовали переделки. Это демонстрирует, что безопасность – это не просто формальность, а приоритет.

Материалы и их выбор

Выбор материалов – один из ключевых факторов, влияющих на надежность и долговечность баллона под газ. Чаще всего используются углеродистая сталь, алюминиевые сплавы или композитные материалы. Сталь – самый распространенный вариант, но она подвержена коррозии. Алюминий легче, но дороже. Композитные материалы позволяют снизить вес баллона, но требуют специальных технологий производства и контроля качества. При выборе материала необходимо учитывать тип газа, рабочее давление и условия эксплуатации.

Мы часто используем сталь марки 3Г22 для производства кислородных баллонов. Она обладает высокой прочностью и устойчивостью к коррозии. Но даже при использовании качественного материала, необходимо обеспечить правильное нанесение защитного покрытия, чтобы предотвратить образование ржавчины. В этом плане, важна не только марка стали, но и технология ее обработки.

Проблемы и вызовы в отрасли

В последние годы отрасль производства газовых баллонов сталкивается с рядом проблем. Во-первых, это растущие требования к безопасности. Нормативные документы постоянно совершенствуются, что требует от производителей постоянного обновления технологий и оборудования. Во-вторых, это конкуренция со стороны китайских производителей, которые предлагают более дешевую продукцию. Это вынуждает нас постоянно оптимизировать производственные процессы и повышать эффективность. В-третьих, это проблема нелегального производства и подделок. Некачественные баллоны могут представлять серьезную угрозу для жизни и здоровья людей.

Одной из основных проблем является обеспечение стабильного доступа к качественным материалам. Цены на сталь, алюминий и другие материалы постоянно меняются, что затрудняет планирование производства. Также, часто возникают проблемы с логистикой – особенно при импорте материалов из других стран. Недавно мы столкнулись с задержкой поставки углеродистой стали из-за таможенных проблем. Это серьезно повлияло на наш производственный график.

Контроль качества: неотъемлемая часть

Контроль качества – это не просто проверка готовой продукции. Это система, которая охватывает все этапы производства – от входного контроля материалов до финальной проверки готовых баллонов. Мы используем различные методы контроля качества, включая визуальный осмотр, гидравлические испытания, ультразвуковой контроль и спектральный анализ. Каждый баллон проходит несколько этапов проверки, чтобы убедиться в его соответствии требованиям нормативных документов.

Особое внимание мы уделяем контролю качества сварных швов. Сварка – это критически важный этап производства, от которого зависит надежность и долговечность баллона. Мы используем различные методы контроля качества сварных швов, включая визуальный осмотр, ультразвуковой контроль и рентгеновский контроль. В случае обнаружения дефектов, сварной шов переделывается.

Будущее завода газовых баллонов

Я думаю, будущее завода газовых баллонов за автоматизацией и цифровизацией. Мы уже сейчас используем автоматизированные линии сварки и покраски, но в будущем планируем внедрить роботизированные системы для выполнения более сложных операций. Также, мы планируем использовать системы мониторинга и управления производством, которые позволят нам оптимизировать производственные процессы и снизить затраты. Конечно, автоматизация не заменит человека полностью, но она позволит повысить эффективность и безопасность производства.

Нельзя забывать и о развитии новых технологий. Например, мы изучаем возможность использования композитных материалов для производства более легких и прочных баллонов. Также, мы рассматриваем возможность использования 3D-печати для производства нестандартных деталей. В целом, я думаю, что отрасль производства баллонов под газ будет продолжать развиваться и совершенствоваться.

ООО Ибинь Наньси Синьшэн Технологические Разработки, как компания с богатым опытом в данной сфере, постоянно следит за тенденциями рынка и внедряет новые технологии. Мы понимаем, что конкуренция становится все более жесткой, поэтому необходимо постоянно работать над повышением качества продукции и снижением затрат. Наш опыт работы с различными типами газовых баллонов, от бытовых до промышленных, позволяет нам успешно решать самые сложные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дюбельные болты

Дюбельные болты -

Гвозди HQD

Гвозди HQD -

Стальные гвозди 55# сталь

Стальные гвозди 55# сталь -

Высокопрочный специальный стальной гвоздевой хомут для трубопровода

Высокопрочный специальный стальной гвоздевой хомут для трубопровода -

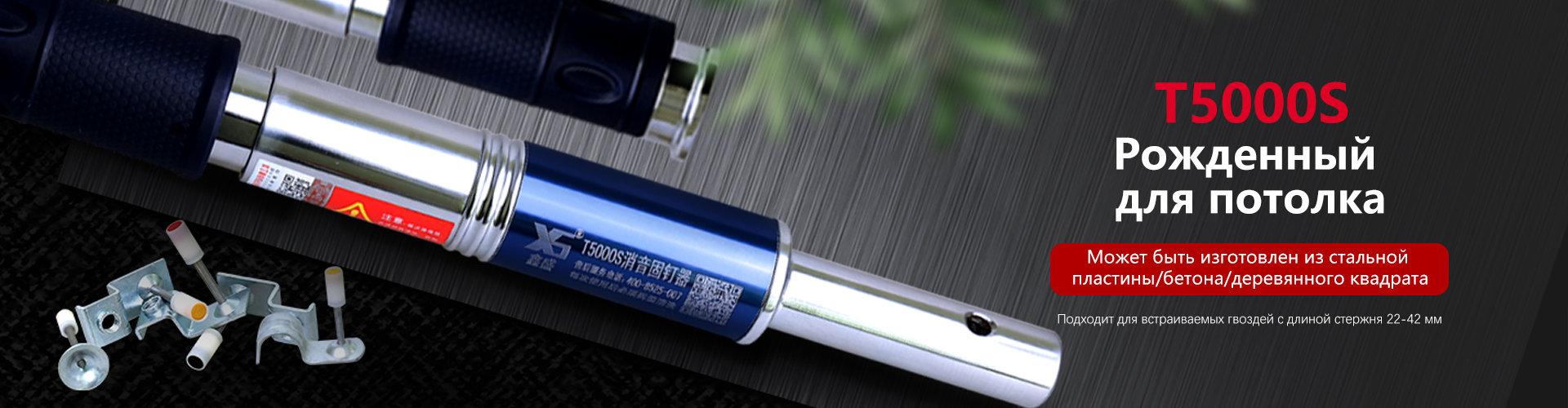

T6/T7 Быстромонтажный гвоздезабивной

T6/T7 Быстромонтажный гвоздезабивной -

Пистолет для Гвоздей Ветровая Версия T

Пистолет для Гвоздей Ветровая Версия T -

GP100 многофункциональный газовый гвоздезабиватель

GP100 многофункциональный газовый гвоздезабиватель -

X-660 Коррозионностойкий

X-660 Коррозионностойкий -

Гвозди PK

Гвозди PK -

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZD

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZD -

Пороховой пистолет для крепления теплоизоляции DP311

Пороховой пистолет для крепления теплоизоляции DP311 -

Пластиковая компенсационная труба

Пластиковая компенсационная труба

Связанный поиск

Связанный поиск- Скобозабивной пистолет купить цена

- Монтажный пистолет 301 завод

- Газовый монтажный пистолет hybest gsr40a цена

- Ведущий скобозабивной пистолет зубр

- Пистолет для подвесных потолков завод

- Газовый монтажный пистолет gfn3490b производитель

- Оптом строительный монтажный пистолет

- Лучшие дюбель гвозди для бетона поставщики

- Компоненты воздушного питания пневматического монтажного пистолета производители

- Газовый монтажный пистолет hybest gsr40a производитель