Гвозди монтажные пироксилиновые завод

Что ж, давайте начистоту. Когда слышу пироксилиновые монтажные крепежные элементы, в голове сразу всплывает некая… неприязнь. Многие считают их устаревшими, проблемными, предпочитают более 'современные' решения. И вроде бы логично, учитывая, что технология эта довольно давняя. Но давайте посмотрим правде в глаза: они до сих пор широко используются, и есть свои нюансы, которые важно знать. За годы работы мы накопили немало опыта, и я хочу поделиться некоторыми мыслями, а может, и заблуждениями, относительно этих крепежей. Не буду строить из себя гуру, просто хочу обозначить вещи такими, какие они есть на практике.

Исторический контекст и современное применение

Конечно, это не новейшая разработка. История заводского монтажного крепежа пироксилинового уходит корнями в советское время. Изначально они предназначались для специфических задач, когда требовалась высокая прочность и надежность соединений в сложных условиях. Тогда вопрос цены был менее критичен, чем сегодня. Сейчас, с развитием технологий, появились альтернативы – саморезы с различными покрытиями, клеевые составы и т.д. Но пироксилиновые крепежные элементы все еще находят применение, особенно там, где важна максимальная долговечность и устойчивость к воздействию агрессивных сред. Например, в строительстве промышленных объектов, в нефтегазовой отрасли. И не стоит забывать о ремонте старых конструкций, где простота монтажа и надежность соединения являются ключевыми факторами.

Интересный момент – сейчас часто встречаются попытки 'оживить' эту технологию, улучшить характеристики материалов, внедрить новые технологии производства. Но, как правило, это не приводит к радикальным изменениям. Проблемы остаются те же, просто оболочка немного меняется. Например, улучшенные составы пироксилинового материала позволяют повысить устойчивость к температурным перепадам, но не решают проблему коррозии в кислотных средах. Это нужно помнить.

Проблемы и недостатки

Самый распространенный недостаток – это, безусловно, коррозия. Даже с применением различных защитных покрытий, пироксилиновые крепежные элементы со временем подвержены коррозии, особенно в условиях повышенной влажности или контакта с химически активными веществами. Это, конечно, сильно снижает срок службы соединения и требует регулярного контроля и замены крепежей.

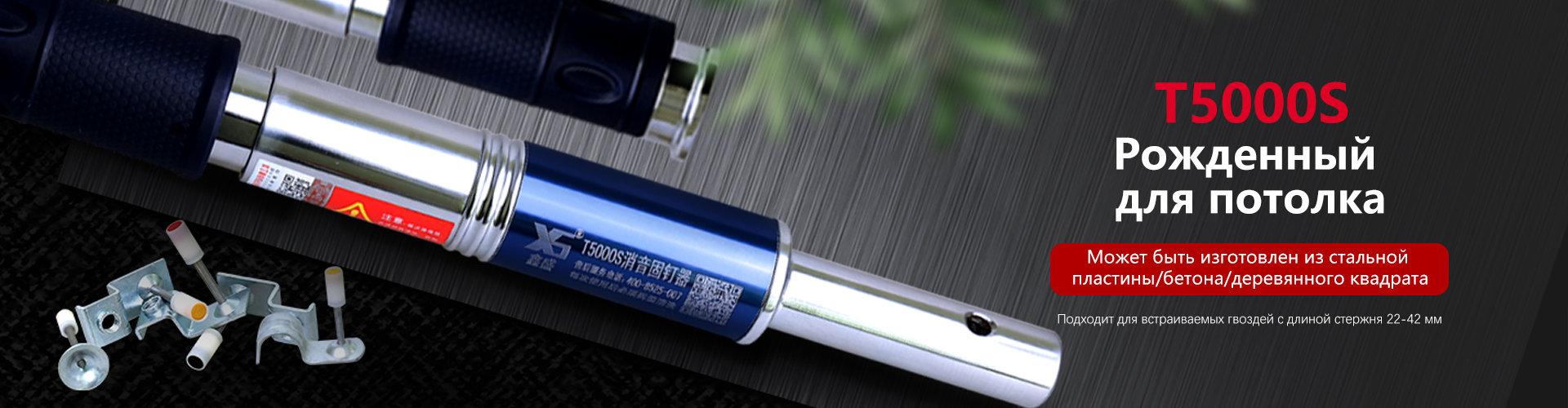

Еще одна проблема – сложность монтажа. Для надежного соединения часто требуется использование специальных инструментов и соблюдение определенных технологических режимов. Неправильный монтаж может привести к ослаблению соединения и, как следствие, к аварийным ситуациям. Особенно это критично при работе с большими нагрузками. Мы однажды столкнулись с ситуацией, когда при монтаже пироксилиновых крепежных элементов в стальной конструкции из-за неправильного момента затяжки один из крепежей вышел из соединения, что привело к деформации конструкции. Это дорогостоящая ошибка, которую можно было избежать.

Ну и, конечно, экологический аспект. Производство пироксилиновых крепежных элементов связано с использованием определенных химических веществ, которые могут оказывать негативное воздействие на окружающую среду. Сейчас, когда экологическая безопасность становится все более важной, это становится все более актуальной проблемой.

Конкретный пример из практики: ремонт старой нефтепроводы

Нам довелось участвовать в ремонте старой нефтепроводы, где большая часть крепежей была именно пироксилинового типа. Нужно было заменить поврежденные соединения, сохранив при этом максимально возможную прочность и надежность. Конечно, предлагали использовать современные саморезы, но это было не всегда возможно из-за особенностей конструкции и необходимости соответствовать существующим стандартам. В итоге мы решили использовать пироксилиновые крепежные элементы с дополнительной защитой от коррозии – цинковым покрытием. Изначально была большая опасения, но после проведения испытаний, проведенных независимой лабораторией, все опасения развеялись. Крепежи выдержали все нагрузки и продемонстрировали высокую надежность соединения.

Важно отметить, что перед использованием пироксилиновых крепежных элементов в подобных проектах необходимо тщательно оценить состояние конструкции, провести анализ коррозии и выбрать оптимальный тип крепежа с учетом конкретных условий эксплуатации. Иначе рискуете получить непредсказуемые результаты.

Альтернативы и выводы

Конечно, сегодня существует множество альтернативных решений – саморезы с различными покрытиями, клеевые составы, фланцевые крепежи. И в некоторых случаях они могут быть более предпочтительными. Но пироксилиновые крепежные элементы до сих пор остаются актуальными, особенно там, где важна высокая прочность, надежность и устойчивость к воздействию агрессивных сред. Главное – правильно выбрать тип крепежа, обеспечить качественный монтаж и регулярно проводить контроль состояния.

В конечном итоге, выбор между пироксилиновыми крепежными элементами и другими альтернативами зависит от конкретной задачи и условий эксплуатации. Нет универсального решения. И, как показывает практика, порой даже устаревшие технологии могут оказаться более надежными и эффективными, чем современные.

ООО Ибинь Наньси Синьшэн Технологические Разработки

Компания ООО Ибинь Наньси Синьшэн Технологические Разработки, основанная в 2008 году, специализируется на разработке и производстве широкого спектра крепежных систем, включая пироксилиновые монтажные крепежные элементы. Мы обеспечиваем полный цикл создания крепежных решений от концепции до реализации, уделяя особое внимание качеству материалов и технологиям производства. Наш опыт и знания позволяют нам находить оптимальные решения для самых сложных задач.

Больше информации о нашей деятельности можно узнать на нашем сайте: https://www.nxxsjs.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

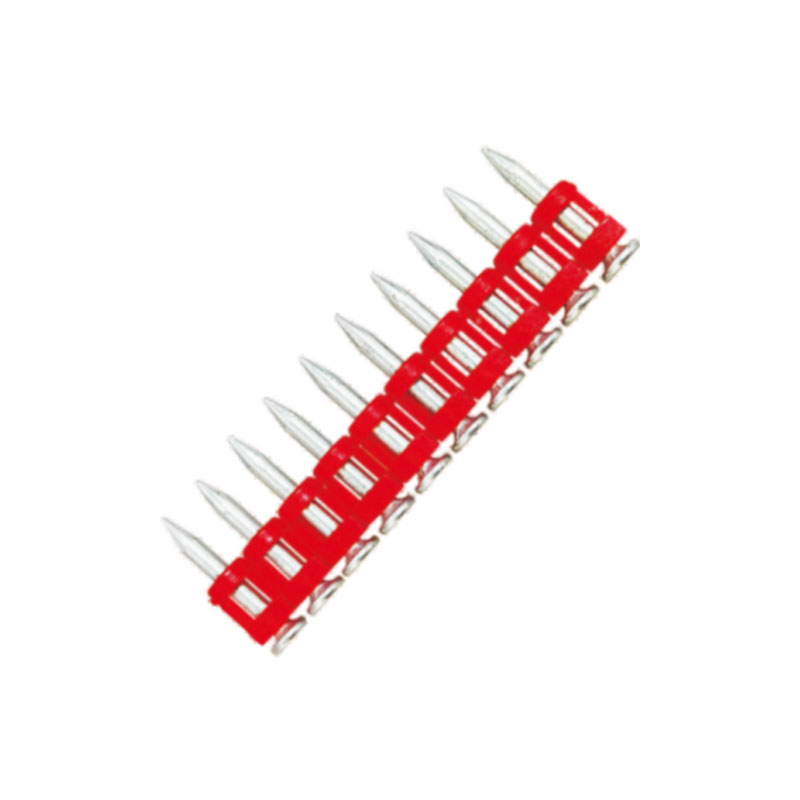

GP со штифтом для стрельбы

GP со штифтом для стрельбы -

HEP6 Высокая скорость

HEP6 Высокая скорость -

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZG

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZG -

Коррозионностойкий мини-гвоздезабивной пистолет X-150

Коррозионностойкий мини-гвоздезабивной пистолет X-150 -

Резьбовые цельные гвозди M8

Резьбовые цельные гвозди M8 -

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZD

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZD -

Высокоскоростной пороховой пистолет DP103

Высокоскоростной пороховой пистолет DP103 -

Гвозди PJ

Гвозди PJ -

Высокоскоростной гвоздезабивной пистолет H6

Высокоскоростной гвоздезабивной пистолет H6 -

Пороховой гвоздезабивной пистолет DP301

Пороховой гвоздезабивной пистолет DP301 -

X-660 Коррозионностойкий

X-660 Коррозионностойкий -

Ветровая Версия Быстромонтажный

Ветровая Версия Быстромонтажный

Связанный поиск

Связанный поиск- Аренда газового монтажного пистолета поставщики

- Китай скобозабивной пистолет электрический

- Высококачественный газовый монтажный пистолет gsr40a

- Оптом скобозабивной пистолет зубр 2000

- Высококачественный 301 монтажный пистолет

- Газовый монтажный пистолет gsn50e цена

- Дюбель гвоздь 6х30 для бетона производители

- Оптом монтажный пистолет для дюбель гвоздей по бетону

- Монтажный пистолет для дюбелей пороховой строительный завод

- Дюбель гвоздь для бетона пороховой производители