Компоненты воздушного питания пневматического монтажного пистолета завод

Всегда интересно, как устроен тот самый воздушный двигатель в пневмопистолете. Часто приходит в голову, что это просто воздушный насос. Но на самом деле, всё гораздо сложнее, особенно если рассматривать производство компонентов воздушного питания непосредственно на заводе. Мы как-то столкнулись с проблемой качества в партии, и это заставило нас по-новому взглянуть на эту тему. Не простая штука – обеспечить стабильное и достаточное количество воздуха для надежной работы.

Основные элементы системы воздушного питания

Если говорить о самом базовом уровне, то в системе воздушного питания пневматического монтажного пистолета выделяют несколько ключевых элементов. Это, конечно, компрессор – самый очевидный. Но еще важен воздушный фильтр, регулятор давления и система подачи воздуха к пистолету. Упрощенно, воздух поступает от компрессора, проходит через фильтр, давление регулируется, и только потом поступает в пистолет. Качество каждого компонента влияет на общую эффективность и надежность.

При проектировании и производстве компонентов воздушного питания завод должен учитывать не только параметры воздуха (давление, чистота), но и особенности конструкции самого пистолета. Важно, чтобы система питания не создавала перепадов давления, не была подвержена загрязнениям и обеспечивала стабильный поток воздуха в течение всего цикла работы.

Проблемы с качеством и их причины

Мы один раз получили партию фильтров, которые быстро выходили из строя. Оказалось, в них были микротрещины, которые приводили к попаданию пыли и влаги в систему. Это, естественно, приводило к преждевременному износу внутренних компонентов пистолета, в первую очередь, редуктора давления. Позже выяснилось, что проблема была в недостаточно строгом контроле качества на этапе производства фильтров.

Еще одна часто встречающаяся проблема – это некачественный регулятор давления. Если регулятор не обеспечивает стабильное давление, то пистолет может работать нестабильно, что может привести к повреждению обрабатываемого материала или самому пистолету. Часто это связано с неточной регулировкой и использованием некачественных материалов в производстве.

Контроль качества на производстве – залог надежности

На нашем заводе, ООО Ибинь Наньси Синьшэн Технологические Разработки, мы уделяем особое внимание контролю качества компонентов воздушного питания. Мы используем современное оборудование для проверки параметров воздуха, тестируем фильтры на прочность и герметичность, а регуляторы давления подвергаются многократным циклам работы для проверки стабильности. Это, конечно, требует определенных затрат, но это оправдано надежностью и долговечностью нашей продукции.

Важно не только проверять готовые компоненты, но и контролировать процесс их производства. Это включает в себя контроль качества сырья, соблюдение технологических процессов и обучение персонала. Мы регулярно проводим тренинги для наших сотрудников, чтобы они были в курсе всех последних требований и технологий.

Реальные примеры и ошибки

Помню один случай, когда мы заказали партию компрессоров у нового поставщика. Компрессоры казались вполне надежными, но после нескольких недель эксплуатации вышли из строя. Выяснилось, что поставщик использовал некачественные подшипники, которые быстро изнашивались. Это был дорогостоящий урок – не стоит экономить на деталях.

Иногда ошибки возникают из-за недостаточной квалификации персонала. Например, при сборке регулятора давления можно допустить ошибку в подключении, что может привести к взрыву. Поэтому очень важно проводить обучение и повышение квалификации персонала, а также внедрять системы контроля на всех этапах производства.

Перспективы развития и инновации

В последнее время наблюдается тенденция к разработке более эффективных и компактных систем воздушного питания. Например, появляются компрессоры с инверторным управлением, которые позволяют регулировать производительность в зависимости от потребностей. Это позволяет снизить энергопотребление и повысить эффективность работы.

Еще одно направление – это использование новых материалов, которые позволяют снизить вес и повысить прочность компонентов воздушного питания. Например, использование композитных материалов может позволить снизить вес регулятора давления, что может улучшить эргономику пистолета. И конечно, постоянное внедрение автоматизированных систем контроля качества – это путь к повышению надежности и долговечности нашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZ

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZ -

Шурупы для гипсокартона

Шурупы для гипсокартона -

Резьбовые цельные гвозди M8

Резьбовые цельные гвозди M8 -

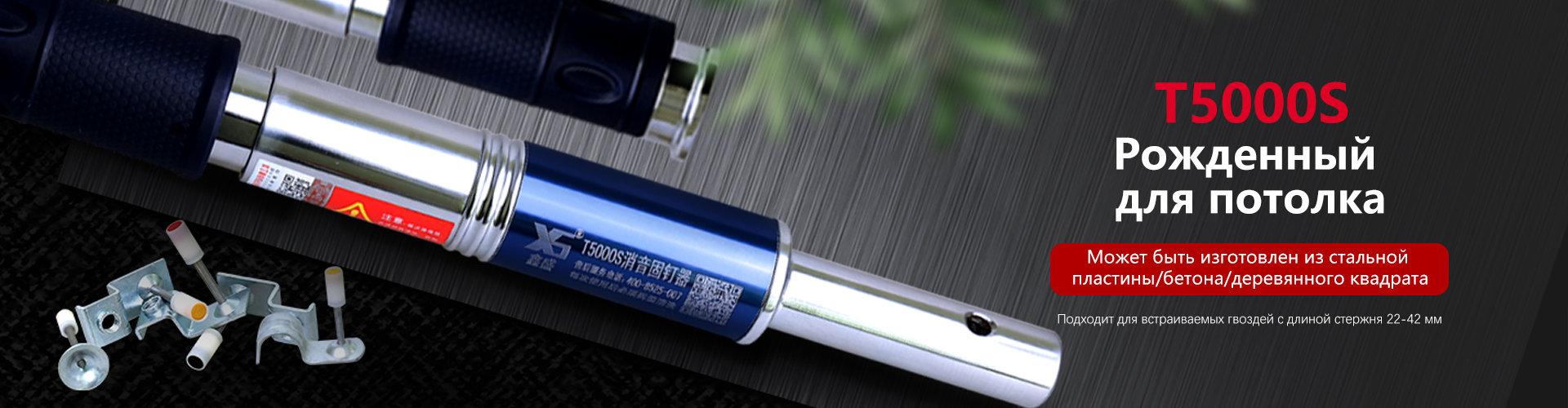

Покрасьте черный стальной гвоздь 55# сталь

Покрасьте черный стальной гвоздь 55# сталь -

спиральный гвоздь

спиральный гвоздь -

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия T9Z

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия T9Z -

Высокопрочный специальный стальной гвоздевой хомут для трубопровода

Высокопрочный специальный стальной гвоздевой хомут для трубопровода -

гвоздь для водопроводной трубы

гвоздь для водопроводной трубы -

Винтовой крюк для потолочного крепления с интегрированным гвоздем

Винтовой крюк для потолочного крепления с интегрированным гвоздем -

Ветровая Версия Быстромонтажный

Ветровая Версия Быстромонтажный -

Теплоизоляционный гвоздь BG

Теплоизоляционный гвоздь BG -

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZG

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZG

Связанный поиск

Связанный поиск- Оптом бесшумный монтажный пистолет

- Металлический гвоздезабивной пистолет для бетона заводы

- Оптом пневмопистолет с пороховым приводом

- Монтажный пистолет для установки шпонок

- Китай пороховой монтажный пистолет для дюбелей

- Пневмо пороховой строительно монтажный пистолет заводы

- Оптом пистолет для монтажа подвесных потолков

- Ведущий хороший монтажный пистолет

- Аренда газового монтажного пистолета заводы

- Противопожарный гвоздь поставщики