Цельнометаллический пистолет для пороховых гвоздей завод

Заводы, производящие цельнометаллические пистолеты для пороховых гвоздей, – это не просто сборочные линии. Это сложные инженерные комплексы, требующие глубокого понимания процессов, материалов и, конечно, постоянного контроля качества. Часто, когда речь заходит об этом типе продукции, возникают упрощения, как будто это механическое чудо, не требующее особого внимания. Но опыт подсказывает обратное. И вот, попробую поделиться некоторыми мыслями, выводами и даже провалами, которые приходятся на мою практику в этой сфере.

Основные этапы производства и проблемные места

Производство пистолетов для пороховых гвоздей – это, по сути, многоступенчатый процесс. Начинается все с проектирования, включающего расчеты прочности, эргономику и выбор материалов. Затем идет обработка деталей – штамповка, токарная обработка, фрезеровка. Далее – термическая обработка для повышения твердости и износостойкости. После чего происходит сборка, включающая механическую обработку, нанесение покрытий (обычно хромирование или никелирование) и финальный контроль качества.

Самый критичный этап, на мой взгляд, – это контроль качества материалов и процессов сварки. Некачественная сталь или плохо выполненная сварка могут привести к катастрофическим последствиям, особенно при интенсивной эксплуатации пистолета. Раньше, работая с несколькими заводами, часто сталкивался с проблемой неравномерности качества стали. Даже если спецификация была одинаковой, фактические характеристики материала могли сильно отличаться. Это вынуждало проводить дополнительные испытания и, в некоторых случаях, отказываться от партии. Особенно это актуально для цельнометаллических пистолетов, где даже микротрещина в критическом месте может привести к поломке.

Недавно, на одном из заводов, с которым сотрудничаем, возникла проблема с равномерностью покрытия. После хромирования на некоторых деталях появлялись сколы и шелушение. Причиной оказалось недостаточное предварительное обезжиривание поверхности перед хромированием. Это, конечно, мелочь, но мелочей в инженерном деле не бывает. Пришлось пересмотреть технологический процесс и усилить контроль за этим этапом. А это, как всегда, дополнительные затраты и задержки.

Материалы – выбор за качеством

Выбор материала – ключевой момент. Обычно используются высокопрочные углеродистые стали, легированные стали, а иногда и специальные сплавы. Важно учитывать не только механические свойства материала, но и его коррозионную стойкость. Для работы в агрессивных средах (например, при использовании специальных пороховых смесей) необходимо выбирать материалы с повышенной устойчивостью к коррозии.

В последнее время все больше внимания уделяется использованию нержавеющей стали. Она дороже, но и более долговечна и устойчива к коррозии. Однако, нержавеющая сталь требует более сложной обработки и сварки. Кроме того, при сварке нержавеющей стали необходимо использовать специальные электроды и режимы сварки. Иначе образуются дефекты, снижающие прочность конструкции.

Считаю, что переход на более качественные материалы и технологий обработки – это инвестиция в долговечность и надежность пистолетов для пороховых гвоздей. В конечном итоге, это снижает затраты на обслуживание и ремонт, а также повышает безопасность при эксплуатации.

Особенности конструкции и эргономика

Конструкция цельнометаллического пистолета должна быть прочной и надежной, но при этом удобной в использовании. Важно учитывать эргономику – форму рукоятки, расположение клавиш, вес и баланс пистолета. Неудобная конструкция может привести к усталости оператора и снижению точности прицеливания.

Я часто вижу, как производители пренебрегают эргономикой в погоне за низкой ценой. В результате, операторам приходится прилагать больше усилий при работе с пистолетом, что увеличивает риск травм и снижает производительность. На мой взгляд, экономия на эргономике – это невыгодная инвестиция в долгосрочной перспективе.

Важность тестирования и испытаний

После изготовления необходимо проводить тщательное тестирование и испытания цельнометаллического пистолета. Это включает в себя испытания на прочность, износостойкость, коррозионную стойкость и эргономику. Результаты испытаний должны соответствовать требованиям стандартов и спецификаций.

В идеале, испытания должны проводиться в условиях, максимально приближенных к реальным условиям эксплуатации. То есть, пистолет должен подвергаться воздействию различных нагрузок, вибраций, температур и химических веществ. Это позволяет выявить скрытые дефекты и недостатки конструкции.

Недавно, мы проводили испытания пистолета для пороховых гвоздей, который был разработан с использованием новых материалов и технологий. В ходе испытаний были выявлены некоторые проблемы с износостойкостью клавиш. Это потребовало переработки конструкции клавиш и использования более износостойких материалов. Такой подход позволяет избежать дорогостоящих ремонтов и увеличить срок службы пистолета.

ООО Ибинь Наньси Синьшэн Технологические Разработки: опыт и перспективы

ООО Ибинь Наньси Синьшэн Технологические Разработки, как компания, расположенная в самом сердце китайского производства крепежа для монтажных пистолетов, имеет уникальный опыт и экспертизу в этой области. Они занимаются всем циклом производства – от разработки до реализации. Их глубокое понимание технологий и материалов позволяет производить высококачественные цельнометаллические пистолеты, соответствующие требованиям самых строгих заказчиков.

ООО Ибинь Наньси Синьшэн Технологические Разработки постоянно инвестирует в новые технологии и оборудование. Они активно используют современные методы проектирования, обработки и тестирования. Компания также уделяет большое внимание обучению персонала и повышению квалификации специалистов. Это позволяет им оставаться в числе лидеров отрасли.

В заключение, хочу сказать, что производство цельнометаллических пистолетов для пороховых гвоздей – это сложная и ответственная задача. Она требует глубокого понимания технологий, материалов и процессов, а также постоянного контроля качества. ООО Ибинь Наньси Синьшэн Технологические Разработки является надежным партнером для компаний, которым требуются высококачественные и надежные пистолеты для монтажных работ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

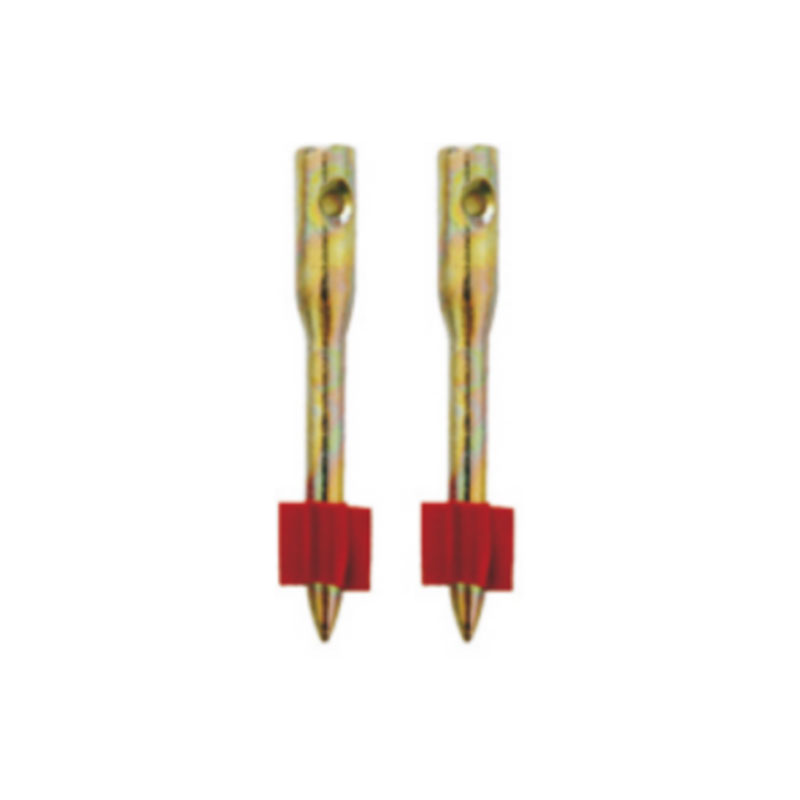

GP со штифтом для стрельбы

GP со штифтом для стрельбы -

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZG

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZG -

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZD

Коррозионностойкий мини-гвоздезабивной пистолет Компактная версия TZD -

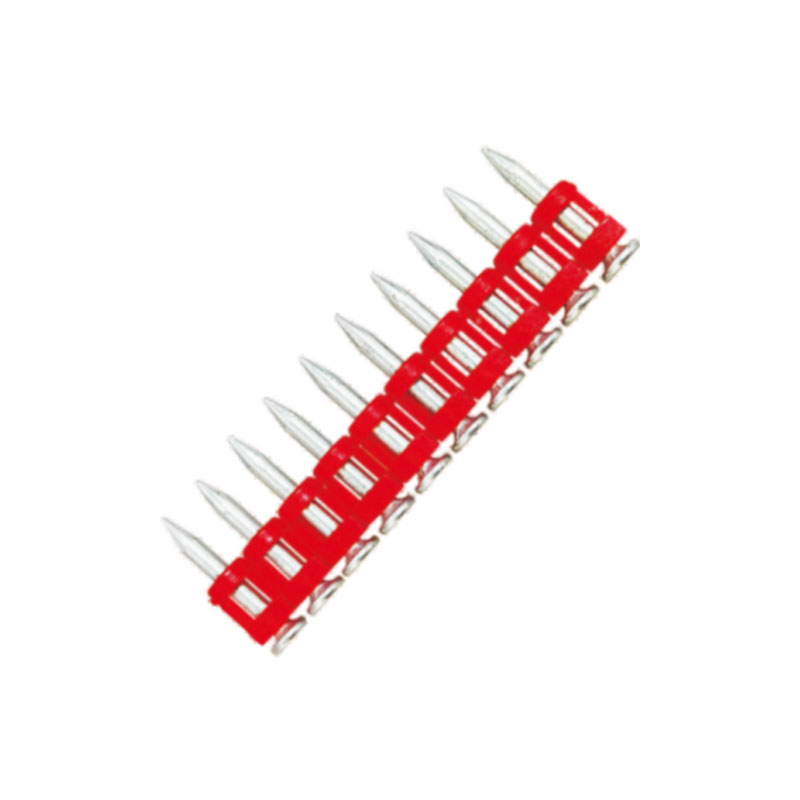

Гвозди QD

Гвозди QD -

Гвозди HQD

Гвозди HQD -

Высокоскоростной гвоздезабивной пистолет H6

Высокоскоростной гвоздезабивной пистолет H6 -

Теплоизоляционный гвоздь BG

Теплоизоляционный гвоздь BG -

Гвозди KD

Гвозди KD -

Гвозди PK

Гвозди PK -

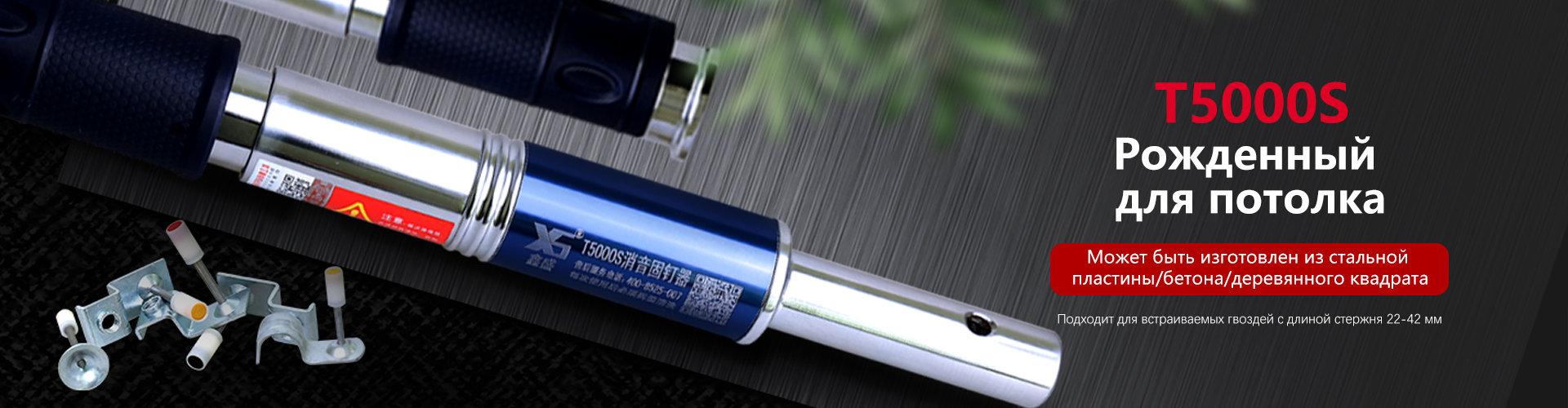

T 5000S Быстромонтажный

T 5000S Быстромонтажный -

Гвозди YD

Гвозди YD -

X-660T Коррозионностойкий

X-660T Коррозионностойкий

Связанный поиск

Связанный поиск- Ведущий электрический монтажный пистолет

- Оптом аренда газового монтажного пистолета

- Бетонные пороховые приводные патроны поставщики

- Бесшумный монтажный пистолет для бетона поставщики

- Пороховой монтажный пистолет поставщик

- 603 монтажный пистолет завод

- Китай строительный монтажный пистолет

- Китай гвоздезабивной пистолет монтажный пневматический

- Пневматический монтажный пистолет hybest производители

- Газовый монтажный пистолет lxjg